- 網站(zhàn)首頁

- 關於我們

- 產品中心

- 重型篩分機

- 圓振動篩原理及(jí)應用

- 單層圓振動篩的(de)應用及性能優(yōu)點

- 高頻電磁脫水篩與傳統振動脫水篩有何不同(tóng)

- 脫水細砂回收一體機的性能優點

- 振(zhèn)動(dòng)脫水篩(shāi)在尾礦脫水中的優勢

- 尾礦脫水篩常見故障機維修

- 圓振動篩工作原理

- 酸洗石(shí)英砂脫水振動篩

- 精細篩粉機

- 不鏽鋼直線振動篩

- 圓形搖擺篩優缺點

- 生物質顆粒振動分選機

- 生物質顆粒振動篩

- 方形搖擺(bǎi)篩篩分生物質粉(fěn)末(mò)

- 化工顆粒直線分級篩

- 100目雪絨花粉不鏽鋼直線振動篩

- 絨毛纖維粉(fěn)末振動篩

- 提(tí)升機械(xiè)

- 如何解決鬥式提升機常見的故障

- 提升機上料機的常見類型及用途

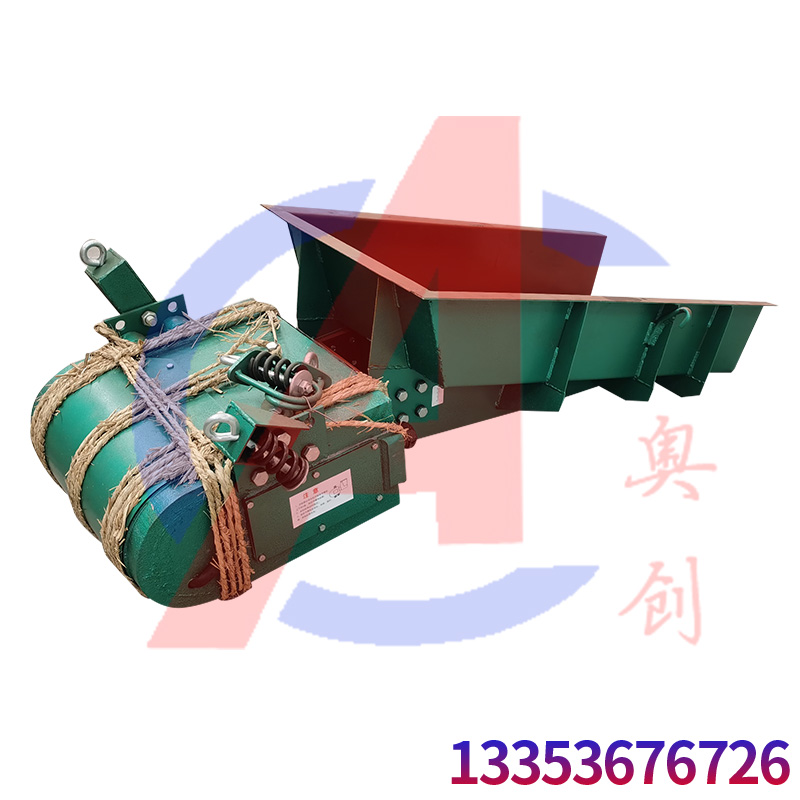

- 礦(kuàng)用振動棒條篩

- NE鬥(dòu)式提(tí)升機選型因素

- 鬥式提升機的使用方法

- 12米全不鏽鋼螺旋提升機

- 礦山鬥式(shì)上料(liào)提升機

- 鬥式上料機在(zài)水泥廠中的應用

- 輸送機械

- 螺旋洗砂機的原理及性(xìng)能介(jiè)紹

- 貓砂顆粒垂直(zhí)鬥式提升(shēng)機

- 生物質顆(kē)粒Z字型(xíng)鬥式提升機

- Z型提升機適用範圍

- Z字型提升機的(de)優缺點

- Z字型鬥式提升機結構原(yuán)理(lǐ)

- 生物質(zhì)顆粒輸送機

- 鱗板輸送機與(yǔ)刮板輸送機區別

- 新聞中心

- 微粉沸騰篩

- 案例展示

- 視頻中心

- 服務中心

- 聯係我們